Machine d'extraction d'huile de soja

Myande Group - Usine clé en main n°1 en Asie pour le broyage du soja

L'huile de soja est une huile végétale largement consommée dérivée du soja, l'une des cultures oléagineuses les plus importantes au monde. Elle est connue pour sa saveur neutre, ses applications culinaires polyvalentes et ses bienfaits nutritionnels. L'huile de soja est extraite des graines de la plante de soja par un processus de pressage mécanique ou d'extraction par solvant.

Myande Group est le principal fournisseur chinois de

usines complètes, d'équipements et de services d'ingénierie pour l'industrie de transformation de l'huile de soja avec une capacité de

100TPD à 10,000TPD

. Nous sommes fiers de disposer d'une plateforme de fabrication et de R&D de pointe qui figure parmi les meilleures au monde. Avec une installation de 130 000 mètres carrés et une équipe talentueuse de plus de 1 300 ingénieurs et chercheurs, nous sommes bien équipés pour relever même les défis les plus complexes.

Notre objectif est de construire des usines d'extraction d'huile de soja efficaces et performantes adaptées à vos besoins uniques. Nous proposons un ensemble complet de services, incluant le conseil, la planification, la conception, la recherche et le développement, la fabrication d'équipements, l'installation, la mise en service et la formation. Notre objectif principal est de créer une valeur maximale pour vous et de concrétiser votre vision.

Plus de machines et technologies de transformation d'oléagineux :

https://www.myandegroup.com/oliseeds-preparation-solution

Processus d'extraction de l'huile de soja

Étapes principales de l'extraction de l'huile de soja

-

Section de pesée et de conditionnement

-

Depuis la trémie quotidienne, les graines sont transportées et élevées pour entrer dans la préparation sur la bascule à bande (ou bascule volumétrique), où la pesée du soja a lieu et la capacité de l'usine est fixée.

Toutes les impuretés magnétiques sont éliminées sous l'aimant électrique installé dans le tambour magnétique rotatif, afin d'éviter que le métal n'endommage les équipements en aval.

Après pesée et élimination des métaux étrangers, les graines de soja sont déversées dans le ou les conditionneurs de soja, comprenant une section d'alimentation, plusieurs sections de chauffage à la vapeur, une section d'admission et d'évacuation d'air et une section de déchargement, toutes nécessaires pour conditionner et sécher les graines de soja.

La section de chauffage est constituée de tubes ovales en acier inoxydable, pour le chauffage indirect à la vapeur des graines de soja. Plusieurs vannes rotatives avec entraînements à vitesse variable sont utilisées pour décharger les graines du fond du conditionneur de soja, assurant un conditionnement uniforme et un temps de rétention suffisant des graines dans le conditionneur.

Les tubes de chauffage ovales, dans les sections de chauffage, sont capables de chauffer progressivement les graines avec de la vapeur basse pression inférieure à 1 barg.

L'humidité contenue dans le cœur du soja est redistribuée et transférée à la surface du soja. Cette humidité est ensuite éliminée par la circulation d'air (chaud), créée dans les sections d'air, via un ventilateur d'extraction, un réchauffeur d'air à vapeur, un cyclone et une vanne rotative.

-

-

Décorticage chaud en deux étapes

-

Après conditionnement, les graines sont élevées et déversées dans un convoyeur à chaîne et distribuées dans le ou les concasseurs de 1ère étape.

Le concasseur est de type à rouleaux cannelés simple ou double paire, à travers lequel la fève entière est cassée en 2-4 morceaux (½ ou ¼). Pendant le concassage, la plupart des coques sont retirées de la chair, mais un certain nombre de coques restent collées au noyau du soja.

Le mélange de coques et d'amandes entre dans l'Aspirateur de 1ère Étape. Les fêlures, les fèves et les coques sont uniformément répartis par l'alimentateur sur toute la largeur de l'aspirateur. Le mélange cascade vers le bas, tandis que de l'air chaud à contre-courant continue d'éliminer les coques de l'amande. Les coques et une partie de la chair sont collectées par un cyclone, une vanne rotative et envoyées au tamisage des coques du décorticage secondaire.

La phase lourde, composée de fèves, de fèves cassées et de coques, entre dans le concasseur de 2ème étape où elles sont encore cassées en 4-8 morceaux.

Les coques sont continuellement séparées de la chair. Le mélange de coques et d'amandes entre dans l'Aspirateur de 2ème Étage. Ils sont uniformément répartis par l'alimentateur sur toute la largeur de l'aspirateur. Le mélange cascade vers le bas, tandis que l'air à contre-courant continue d'éliminer les coques des amandes. Les coques et un peu de chair sont collectées par un cyclone, une vanne rotative et sont envoyées au tamisage des coques du décorticage secondaire.

La graine décortiquée est livrée dans le convoyeur à chaîne et uniformément distribuée dans les aplatisseurs pour un traitement ultérieur.

-

-

Section d'aplatissage

-

Les morceaux de noyau chauds et mous sont finalement envoyés pour l'aplatissage. Les laminoirs sont équipés d'une paire de grands rouleaux lisses qui lamineront les grits en flocons.

Les cellules d'huile sont affaiblies dans le processus et deviennent accessibles au solvant dans l'extracteur. De plus, la forme des flocons, avec leur grand rapport surface/volume, plus la courte distance des cellules d'huile à la surface du flocon, facilite le contact liquide-solide et la migration de l'huile vers la phase liquide. Les flocons de soja de la bonne humidité, température et épaisseur forment également un lit solide de résilience et de perméabilité adéquates dans l'extracteur. L'épaisseur de flocon recommandée pour un extracteur Myande est de 0,30 à 0,35 mm.

Le floconnage libère de l'humidité qui migre vers la surface des flocons et pourrait entraver la pénétration du solvant dans l'extracteur. L'humidité de surface est éliminée en faisant passer un fort courant d'air à travers le convoyeur à chaîne de décharge des floconneurs. L'air humide est aspiré par un ventilateur, les fines entraînées sont séparées dans un cyclone et évacuées par une vanne rotative vers le convoyeur d'alimentation du floconneur. L'air humide est évacué vers l'atmosphère.

Les flocons peuvent être livrés directement à l'atelier d'extraction ou amenés à la section d'expansion/refroidissement.

-

-

Tamissage des coques et décorticage secondaire

-

Les coques, contenant de la chair et des fines, séparées des deux étapes de décorticage chaud, entrent sur le ou les tamiseurs de coques, dont :

Le noyau fin est séparé (plateau inférieur) et collecté dans le convoyeur d'alimentation des floconneurs.

Les coques sont séparées (plateau supérieur) et collectées pour le broyage des coques.

Le mélange de coques et de noyaux (plateau intermédiaire) est acheminé vers l'alimentation de l'aspirateur secondaire, où les coques sont davantage séparées et envoyées au système de broyage des coques et où les graines sont également ajoutées dans les floconneurs.

-

-

Broyage des coques

-

Les coques séparées dans les sections ci-dessus sont collectées, broyées et stockées temporairement dans un silo journalier de coques broyées.

Un broyeur de coques à marteaux est équipé d'un alimentateur à variateur de fréquence, pour ajuster la quantité de coques introduite dans le broyeur. Le broyeur écrase les coques aux tailles requises en fonction de la grille installée.

Les coques broyées peuvent être remélangées avec la farine broyée dans la vis de mélange à palettes ou transportées par système de convoyage pneumatique vers les sections d'ensachage des coques.

Si la granulation des coques est requise, un équipement adéquat peut être fourni.

-

-

Broyage de la farine

-

La farine de soja de l'atelier d'extraction peut, en raison de l'humidité, contenir des agglomérats et passe par le brise-mottes de farine pour un broyage préliminaire.

La farine de soja broyée est déposée sur le(s) tamis classificateur(s), à partir duquel les particules de taille inférieure entrent directement dans le convoyeur collecteur de farine broyée. Les particules de taille supérieure continuent vers le broyeur de farine.

Deux types de broyeurs de farine sont disponibles, le broyeur à marteaux et le broyeur à cylindres pour farine.

La farine broyée avec les tailles de particules appropriées est collectée et transportée vers le haut de la balance de pesée de farine.

Une quantité dosée de coques peut être remélangée au flux de farine pour ajuster la valeur protéique.

Un système de surveillance en ligne est conçu pour tester l'humidité, la teneur en protéines et autres.

La farine est finalement acheminée vers l'atelier d'ensachage de farine.

-

-

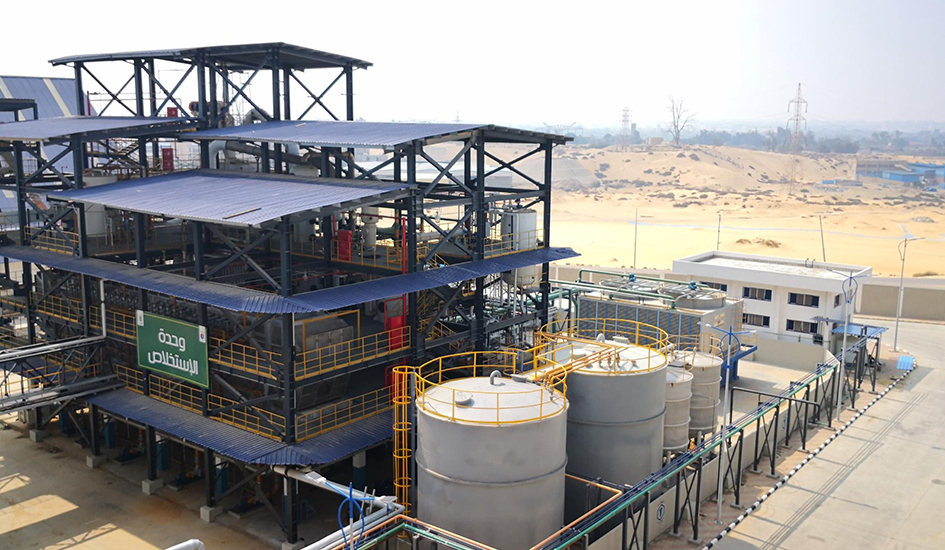

Section d'extraction

-

Les flocons de soja préparés et/ou les collectes entrent dans le(s) alimentateur(s)/trémie(s) de l'extracteur avant d'être introduits dans l'extracteur Myande (E). La(les) vis et la trémie agissent comme un bouchon empêchant les vapeurs de s'échapper, en retour vers l'atelier de préparation.

L'extracteur est de type à chaîne mobile à lit peu profond. La(les) chaîne(s) et les racleurs entraînent le matériau sur une grille fixe, du plateau supérieur tombant sur le plateau inférieur, où à la fin le matériau est déchargé dans un convoyeur élévateur de décharge d'extracteur, un convoyeur à chaîne étanche aux vapeurs.

Pendant que le matériau est transporté à travers l'extracteur, la miscella est répandue sur le lit via diverses pompes de recyclage. La miscella progresse à contre-courant du matériau et la miscella riche ou pleine quitte l'extracteur par la trémie à l'entrée du matériau.

Le miscella concentré se décharge de l'extracteur dans un réservoir de miscella complet à travers un ou plusieurs hydroclones qui 'nettoient' les fines du miscella, avant d'être pompé plus loin vers le système de distillation. Les fines récupérées sont distribuées sur le dessus du lit dans l'extracteur.

-

-

Section Désolvantiseur-Toasteur (DT)

-

Le tourteau humide arrivant de l'extracteur est introduit dans le Désolvantiseur-Toasteur.

Le tourteau chargé de solvant entre par le haut du DT et tombe sur le premier ensemble de plateaux chauffés à la vapeur (Plateaux de Pré-Désolvantisation). Le tourteau est uniformément distribué, étalé et transporté plus loin, à travers des ouvertures rectangulaires calibrées dans les plateaux, par des bras balayeurs installés dans chaque compartiment. Ces plateaux supérieurs (PD) éliminent principalement la vapeur de solvant (flash) des flocons par chauffage indirect à la vapeur.

Après les plateaux PD, le tourteau tombe sur les plateaux de Désolvantisation-Toastage à contre-courant (plateau DT). Les doubles fonds des plateaux sont conçus pour le chauffage indirect à la vapeur et ont des goujons creux pour l'évacuation des vapeurs d'un plateau à l'autre. Les vapeurs circulent à contre-courant de la direction du tourteau.

Les niveaux de tourteau dans ces plateaux sont contrôlés par des vannes rotatives, avec variateur de fréquence, qui transportent le matériau vers le bas à travers l'unité.

Le compartiment le plus bas est équipé d'une chambre à vapeur avec plaque supérieure perforée, pour l'introduction et la distribution uniforme de vapeur vive, qui extrait le solvant final du tourteau et s'évacue vers le haut à travers tous les plateaux DT ci-dessus.

Un plateau de récupération de vapeur flash (FSR) peut être installé au bas du DT, sous le compartiment à vapeur, pour récupérer la chaleur quittant l'ouverture inférieure du DT. Les vapeurs sont renvoyées par éjecteur vers un plateau DT supérieur.

La quantité des différents plateaux est soigneusement conçue pour atteindre la teneur minimale en solvant et les caractéristiques requises du tourteau.

Les vapeurs sortant du DT sont nettoyées par un épurateur de solvant de type cyclone installé sur le dessus du DT, renvoyant les fines récupérées après séparation.

-

-

Section Séchoir/Refroidisseur (DC)

-

Après désolvantisation et toastage (DT), le tourteau chaud entre dans le Séchoir/Refroidisseur (DC).

Le séchage (refroidissement) est réalisé en introduisant de l'air chaud (froid) à travers les plaques supérieures perforées des plateaux DC. L'air est créé par un ventilateur centrifuge antidéflagrant, qui garantit l'humidité et la température souhaitées du tourteau final.

L'air quittant le DC passe à travers un cyclone, une vanne rotative, pour éliminer la poussière et les fines avant d'être évacué dans l'atmosphère.

DT et DC peuvent être combinés en un seul équipement, pour des capacités allant jusqu'à ~4000 t/j de graines entrantes à la Préparation.

Le tourteau refroidi est prêt pour le transport vers la section de broyage du tourteau dans l'atelier de Préparation.

-

-

Distillation du Miscella

-

Le miscella, provenant du réservoir de miscella, entre dans l'évaporateur de 1er étage par la tubulure d'entrée inférieure, monte dans la colonne, formant un film ascendant dans l'évaporateur à tubes et calandre.

Dans le récipient, la majeure partie du solvant est distillée par simple récupération de la chaleur latente contenue dans les gaz quittant le désolvantiseur-toasteur (DT).

Le miscella est séparé des gaz dans le séparateur en dôme, un séparateur de type cyclone placé sur le dessus de l'évaporateur de 1er étage.

La miscelle concentrée s'écoule dans l'échangeur huile/miscelle pour échanger de la chaleur avec l'huile brute provenant de plus loin dans le système.

La miscelle préchauffée entre dans l'évaporateur de 2ème étage où la miscelle sera finalement chauffée par de la vapeur.

L'huile quittant l'évaporateur de 2ème étage s'écoule vers le nouveau désolvanteur final où elle est strippée, avec de la vapeur vive, du dernier solvant.

La vapeur de solvant des 1er et 2ème étages est condensée dans le(s) condenseur(s) d'évaporation. La vapeur de solvant du stripper est condensée dans le condenseur de stripper.

L'huile, après l'échangeur huile/miscelle, peut être refroidie dans l'échangeur à plaques refroidisseur d'huile et envoyée au stockage ou envoyée directement au dégommage à l'eau sans refroidissement supplémentaire.

Les condenseurs, évaporateurs et strippers fonctionnent sous un système de vide créé par divers éjecteurs à vapeur.

-

-

Section de récupération de solvant

-

Les vapeurs de solvant et de vapeur DT entrent, après avoir traversé le côté calandre de l'évaporateur de 1er étage, dans un échangeur vapeur/solvant de type calandre et tubes, qui préchauffe le solvant frais envoyé à l'extracteur. Les vapeurs sont ensuite collectées dans un condenseur DT vertical où le dernier solvant est récupéré.

Tous les condensats des échangeurs ci-dessus sont réunis dans le séparateur solvant/eau.

Ce réservoir est conçu pour séparer le solvant de l'eau, solvant qui peut être réutilisé dans l'extracteur.

Son effluent d'eau est envoyé au rebouilleur et chauffé, pour éliminer le solvant éventuel avec de la vapeur, ou de la vapeur flash récupérée, avant rejet dans le puisard.

Les gaz d'évacuation de l'extracteur circulent à travers le condenseur d'extracteur. Les gaz et l'air non condensés restants entreront dans un condenseur d'évacuation qui collecte également toutes les autres évacuations des équipements non connectés aux systèmes sous vide.

Le flux d'évacuation est créé par un ventilateur de gaz d'évacuation, installé à la décharge de vapeur au sommet de l'absorbeur d'huile minérale.

En quittant le condenseur d'évacuation, le flux de vapeur non condensé, composé de solvant et d'air, entre dans le système d'huile minérale.

Le système se compose d'un absorbeur d'huile minérale qui absorbe dans de l'huile minérale froide la majeure partie du solvant du gaz entrant, et d'un stripper d'huile minérale qui strippe le solvant de l'huile minérale chaude, sous vide et avec l'aide d'une injection de vapeur.

Chaque équipement est rempli de garnissage pour augmenter la surface de contact entre les deux milieux, vapeur et huile.

Pour économiser le processus, un refroidisseur, un échangeur d'huile minérale et un réchauffeur aideront à récupérer les températures requises.

-

-

Section à effluent zéro

-

L'eau d'effluent, provenant de l'extraction par solvant, est bouillie et récupérée dans le processus plutôt que d'être rejetée pour le traitement des eaux usées.

Du rebouilleur, l'eau usée chaude est pompée vers un réservoir tampon, qui peut éventuellement collecter d'autres effluents d'eau usée, si nécessaire.

Le système de création de vapeur consiste en un circuit fermé d'eau usée, circulant d'une pompe de circulation vers un réchauffeur de vapeur à tubes et calandre, puis vers un réservoir de séparation et retour à la pompe, à haute capacité. La pompe à débit élevé maintient la vitesse du liquide à travers le réchauffeur pour éviter l'encrassement des tubes.

Une partie de l'eau se détend dans le réservoir de séparation, le reste est recirculé vers le réchauffeur.

Le taux d'évaporation et l'appoint au système sont contrôlés automatiquement.

La vapeur créée est plutôt humide et est d'abord séchée, en passant par un séparateur de gouttelettes installé au sommet du réservoir de détente et ensuite en traversant un surchauffeur d'eau usée, qui séchera la vapeur par chauffage à la vapeur à pression moyenne.

La vapeur d'eau produite est utilisée comme vapeur vive dans le désolvantiseur-toasteur de tourteau.

Un petit pourcentage de l'eau effluente est continuellement renvoyé, pour contrôler la concentration, dans le DT (si possible) et mélangé avec le tourteau.

Le système peut être équipé d'une unité de nettoyage en place (CIP), au cas où le client souhaiterait nettoyer le système pendant la période de maintenance.

Ce système n'est pas un processus d'économie d'énergie, car vous ne pouvez créer de la vapeur qu'en utilisant une quantité égale (voire plus) de vapeur pour chauffer l'eau usée.

L'avantage du système est de réduire le débit d'eau usée vers le traitement des effluents en le renvoyant vers l'équipement de processus.

-

-

Section de Dégommage à l'Eau

-

L'huile brute, provenant de la section de distillation, est souvent stockée temporairement dans un réservoir d'huile brute comme tampon, avant d'être pompée vers la section de dégommage à l'eau.

Le pétrole brut est chauffé (refroidi) à la température d'hydratation souhaitée. L'eau chaude est dosée à partir du réservoir d'eau chaude et de la pompe à eau chaude. L'eau chaude et l'huile sont mélangées dans un mélangeur à haute efficacité. Après mélange, l'huile entre dans le réservoir d'hydratation, où le mélange est doucement agité pour maintenir le tout en suspension sans perturber les phosphatides gonflés. Un système de dosage supplémentaire (ex. enzyme ou blanchiment) peut être ajouté au système si nécessaire.

Après un temps de réaction suffisant avec l'eau, l'huile est pompée dans le séparateur centrifuge, où les phases lourdes et légères du mélange sont séparées.

Les gommes de phase lourde sont déchargées dans un réservoir de stockage de gommes et éventuellement ajoutées au tourteau dans le DT ou envoyées vers la section de séchage de lécithine par la pompe à gommes.

La phase légère d'huile dégommée humide sera chauffée à la température requise dans le réchauffeur de vapeur à tubes et calandre avant d'entrer dans le sécheur d'huile.

Le sécheur d'huile, fonctionnant sous vide élevé, reçoit l'huile humide et évapore l'humidité par chauffage indirect à la vapeur, tandis que l'huile cascade vers le bas à travers les plaques de partition.

L'huile chaude séchée est finalement refroidie, par échange avec de l'huile chaude et refroidissement à l'eau de tour de refroidissement, avant d'être transférée vers les réservoirs de stockage d'huile à l'extérieur de l'atelier d'extraction.

-

-

Section de Neutralisation

-

Le pétrole brut est chauffé dans un réchauffeur à vapeur d'huile d'alimentation, par de la vapeur basse pression, à la température désirée. L'huile chauffée entre dans un mélangeur acide/huile hautement efficace, dans lequel l'huile est intensément mélangée avec de l'acide phosphorique, envoyée dans un réservoir de réaction acide pour une réaction supplémentaire nécessaire (temps de séjour variable possible). Pendant cette période de réaction, le complexe NHP (phosphatides non-hydratables) est rendu hydratable en éliminant le fer, le calcium et le magnésium. Après cette acidification, l'huile entre dans un mélangeur alcalin/huile et est partiellement neutralisée avec une solution alcaline diluée, afin d'éviter que les phosphatides ne migrent vers la phase huileuse. Le mélange entre dans un réservoir de réaction alcaline (temps de séjour variable possible). L'huile réagie est pompée à travers un réchauffeur vapeur/huile à la température requise, par la pompe d'alimentation du séparateur, dans le séparateur centrifuge. Le savon est séparé du séparateur centrifuge dans un réservoir tampon gommes/savon pour stockage temporaire.

-

-

Section de Blanchiment

-

Le blanchiment est utilisé pour éliminer les matières colorantes de l'huile, ainsi que les gommes et autres impuretés, en adsorbant ces substances sur les surfaces de poudres d'argile spécialement préparées ou de terre décolorante.

La terre décolorante (BE) est déchargée du camion et stockée dans le réservoir de terre décolorante.

Le BE peut être envoyé si nécessaire vers le réservoir tampon quotidien BE. Un filtre à poussière à impulsions purifie l'air d'échappement du ventilateur d'échappement avant de l'envoyer dans l'atmosphère.

L'huile profondément dégommée entre dans le réservoir de pré-mélange sous vide après avoir été chauffée par l'économiseur huile/huile et/ou le chauffeur vapeur/huile. Là, l'huile est mélangée avec du BE qui est mesuré par un dispositif de dosage BE flip flop.

L'huile pré-mélangée déborde dans la tour de blanchiment. La tour de blanchiment continue est un récipient cylindrique vertical avec des extrémités bombées en haut et en bas. La tour de blanchiment est maintenue sous vide élevé pendant le fonctionnement et comprend un serpentin à vapeur et une possibilité d'injection de vapeur vive. L'agitation à la vapeur assure un mélange complet de la terre décolorante et de l'huile, éliminant les pigments colorés.

Les gouttelettes d'huile entraînées par le vide pendant l'agitation à la vapeur sont collectées par un séparateur cyclone et retournent au blanchisseur.

-

-

Section de désodorisation

-

L'huile hivernalisée et déparaffinée est chauffée par un échangeur huile/huile et/ou un chauffeur à vapeur à la température de désaération, et entre dans le désaérateur/réservoir tampon. Depuis le réservoir tampon, l'huile est pompée par la pompe d'alimentation sur un ensemble de filtres de sécurité vers la tour de désodorisation.

Pour atteindre la température de désodorisation, l'huile est initialement chauffée par un économiseur huile/huile à tubes et calandre et atteint la température requise dans le chauffeur final, où l'huile est chauffée par le système de vapeur haute pression. Pendant le démarrage, l'huile chaude n'est pas disponible dans l'économiseur huile/huile. À ce moment, l'économiseur peut être partiellement remplacé par un chauffeur de démarrage à vapeur moyenne pression à capacité réduite.

La tour de désodorisation est une tour de type combiné et se compose de deux parties.

La partie supérieure est une section de stripping à colonne garnie, éliminant principalement les acides gras, les substances odoriférantes et autres composants volatils indésirables. La colonne garnie aide considérablement à réduire la consommation directe de vapeur dans la tour.

La partie inférieure consiste en une série de plateaux de blanchiment thermique et de stripping, où de la vapeur surchauffée sèche est injectée pour agiter et blanchir thermiquement l'huile, éliminant les corps colorés et les composés thermosensibles. L'huile déborde par gravité du plateau de stripping supérieur vers les plateaux inférieurs, restant le temps requis à l'intérieur du désodoriseur.

L'huile éclaboussée est récupérée dans le réservoir d'huile éclaboussée pour réutilisation.

L'huile désodorisée chaude, quittant le désodoriseur, est pompée par la pompe à huile désodorisée pour être refroidie dans l'économiseur huile/huile, les échangeurs huile/huile et est finalement refroidie par le refroidisseur à eau CT, pour être polie aux filtres de sécurité et envoyée au stockage, pour atteindre l'huile raffinée.

-

N° 1 en Asie pour la part de marché des machines à huile de soja

Expérience en conception et mise en œuvre de plus de 200 mégaprojets (Capacité d'entrée d'oléagineux supérieure à 1 000 TPD)

Machine d'extraction d'huile de soja Myande Core

Expérience immersive de la ligne de production moderne d'huile de soja

Myande - Première part de marché dans le domaine de l'ingénierie des huiles et graisses en Chine

En 2024, la production d'oléagineux de la Chine a atteint 73,9 millions de tonnes — une augmentation de 1,6 % en glissement annuel. À partir des oléagineux nationaux seulement, 14,1 millions de tonnes d'huile comestible ont été produites (+3,9 % en glissement annuel), portant le taux d'autosuffisance en huile végétale comestible du pays à 34,2 %. 📈

Dans cette croissance, Myande continue de jouer un rôle central :

🏭 Capacité totale de trituration des oléagineux des projets que nous avons livrés en Chine :

66.5 million tons

🛢️ Capacité totale de raffinage d'huile des projets livrés :

15.3 million tons

Pendant des années, Myande a maintenu la

première part de marché

dans le secteur de l'équipement d'ingénierie des huiles et graisses en Chine — un reflet de notre engagement à long terme envers l'innovation, la fiabilité et la réussite des clients.

Ils font confiance et choisissent Myande

Plus de 1 200 installations complètes ont été fournies sous le nom de Myande dans plus de 80 pays depuis 2003.

Derrière chaque projet réussi se cache une grande équipe. Notre équipe est composée de personnes compétentes qui partagent un objectif commun : aider nos clients à réussir.

Que pouvons-nous faire pour vous ?

Nous nous concentrons sur la fourniture d'un service d'ingénierie clé en main couvrant le plan d'implantation général, la conception des procédés, la R&D, la fabrication d'équipements, le système de contrôle automatique, l'intégration des données, l'installation, la supervision, la mise en service, la formation, etc.

Nos solutions sur mesure découlent d'une compréhension approfondie de vos besoins, et nous avons la capacité de réaliser chaque projet depuis la conception du concept initial jusqu'à la fabrication, l'installation, la mise en service et la livraison.

Solution Adaptée à Vos Besoins

Plan de Disposition Générale

Avec un terrain préparé, la prochaine chose à considérer est la planification de la disposition générale, qui est une fondation cruciale pour une fabrication durable et rentable.

Tournez-vous vers nous pour de l'aide et nous vous présenterons la conception de votre usine en tenant compte de l'approvisionnement en eau, vapeur, électricité, etc.

Conception de Procédé

En combinant notre expertise en ingénierie, notre savoir-faire industriel et nos compétences pratiques avec vos connaissances, nous fournissons la conception de procédé optimisée et personnalisée pour votre usine.

Conception d'Usine 3D

Sur la base de la conception de la disposition de l'usine, combinée à la situation réelle, nous pouvons concevoir un modèle tridimensionnel de l'ensemble de l'usine. Tous les équipements, tuyauteries et instruments, chaque détail peut être montré dans le modèle, vous permettant non seulement d'avoir une compréhension intuitive de l'usine, mais aussi de fournir un support d'information global pour la construction de l'usine, l'installation des équipements et l'expansion future.

Système de Contrôle Automatique

Nous offrons des solutions d'automatisation de procédé économiques et les plus efficaces pour l'ensemble de la ligne de production. Notre système de contrôle automatique RES est développé sur la base du système PLC/DCS.

Intégration des Données

Du point de vue du fonctionnement global de l'usine, le système de gestion d'intégration des données intelligentes Myande collecte les données de base de l'approvisionnement en grains bruts, de l'entreposage, de la transformation, des stocks, des ventes et de la logistique, en s'appuyant sur le système de réseau d'interconnexion de chaque atelier. Il fournit des rapports de données en temps réel, précis et traçables pour le stockage actuel, la transformation et l'expédition.

Fabrication d'Équipements

Nous possédons une base de fabrication interne de plus de 130 000 m² intégrant la R&D, la production et la gestion de projet, ce qui représente une capacité d'ingénierie avancée dans l'industrie.

Installation et Mise en Service

Après avoir terminé l'installation de toutes les machines, nous offrons un service de mise en service sur site pour garantir un fonctionnement compatible.

Chaque mouvement de la machine nécessite un soutien technique solide de nos ingénieurs expérimentés. Le seul principe est que vous pouvez commencer à fabriquer immédiatement après la mise en service.

Formation et Service Après-vente

Le Portefeuille de Services 360° de Myande couvre tous vos besoins tout au long du cycle de vie de votre projet. En minimisant votre coût total de possession, nous vous aidons à rester en tête de la concurrence.

À propos de Myande

Myande Group est un fournisseur mondial leader de chaînes de production complètes, d'équipements et de services pour les industries des huiles et graisses, de l'amidon et des dérivés, de la fermentation, de l'évaporation et de la cristallisation, du stockage et de la manutention de matières et des usines intelligentes.

Myande Group compte actuellement plus de 1 300 employés, dont 600 membres du personnel technique et 700 ouvriers de production. Plus de 1 200 chaînes de production complètes ont été fournies sous le nom de Myande dans plus de 80 pays depuis 2003.

Base de fabrication de premier plan mondial

Base de fabrication interne de plus de 130 000 m² qui intègre la R&D, la production et la gestion de projet, représentant une capacité d'ingénierie de classe mondiale dans l'industrie.

Aucun compromis sur la qualité

Nous sommes très engagés dans l'assurance qualité.

Nos installations et processus respectent les normes et certifications industrielles locales et internationales les plus élevées et sont régulièrement audités pour assurer la conformité.

Avec un système de gestion de la qualité mondial, nous garantissons que nos clients du monde entier reçoivent des produits et solutions de haute qualité et fiables. Nous sommes bien conscients que notre équipement doit fonctionner de manière sûre et efficace pendant des décennies.

Pour perpétuer efficacement l'esprit de l'artisanat et améliorer la qualité globale des employés de première ligne, nous organisons chaque année le 'Concours de Compétences Artisanales'.

Certificats et brevets

Chez Myande, l'innovation est le résultat du processus complet de développement d'une idée en un produit ou une nouvelle façon de travailler qui ajoute de la valeur à l'entreprise.

Plus de 500 brevets et modèles d'utilité enregistrés démontrent le potentiel d'innovation de l'entreprise.

Notre présence mondiale

Nous nous concentrons sur la fourniture d'un service d'ingénierie clé en main couvrant le plan d'implantation général, la conception des procédés, la R&D, la fabrication d'équipements, le système de contrôle automatique, l'intégration des données, l'installation, la supervision, la mise en service, la formation, etc.

Nos solutions personnalisées proviennent d'une compréhension approfondie de vos besoins, et nous avons la capacité de mener à bien chaque projet depuis la conception du concept initial jusqu'à la fabrication, l'installation, la mise en service et la livraison.

Articles utiles

Laissez la Performance Parler

En 2011, l'usine de trituration de soja de 6 000 TPD a été construite par Myande Group pour Guangxi Huiyu Grain and Oil Industrial Co.,Ltd, et a remporté le premier prix du prix scientifique et technologique décerné par l'Association chinoise des céréales et des huiles. Depuis lors, Myande Group a entrepris plus de 10 lignes de trituration d'une capacité de 5 000 TPD ou plus, chacune ayant une exploitation stable, d'excellentes spécifications de produit et une faible consommation d'énergie et de vapeur. La stabilité du produit est indissociable de la conception et de l'installation systématiques, mais aussi de l'équipement central à haute performance. Tous les projets entrepris par Myande ont adopté le Conditionneur Vertical, le Casseur, le Floconneur, le Convoyeur à Chaîne en Boucle, le Convoyeur de Tourteau Humide, le Convoyeur de Tourteau Chaud, l'Extracteur, le DTDC, l'Évaporateur et le Condenseur développés indépendamment par Myande. Ces équipements ont subi des essais prolongés par de multiples projets, et leur structure, leur opérabilité et leur maintenabilité sont constamment mises à jour ; en adoptant une excellente expérience industrielle et une analyse de données précise, les indicateurs de performance des équipements ont été bien accueillis par la majorité des utilisateurs. Cracker et Flaker : Mature et Stable, Avantages Maximum Plus de 200 unités d'aplatisseurs et de concasseurs Myande fonctionnent actuellement dans diverses entreprises prestigieuses de transformation des huiles et graisses. Depuis leur mise sur le marché en 2008, ils ont subi des tests de fonctionnement prolongés, leur stabilité et leur qualité ont été pleinement prouvées. De plus, ils ont été constamment améliorés parallèlement au développement technologique. Des composants de base de classe mondiale provenant d'Europe et l'installation de fabrication sophistiquée de Myande se combinent pour garantir leur fiabilité et leurs excellentes performances. Convoyeur à Chaîne en Boucle : Économe en Énergie, Stable et Fiable Avec la tendance évidente d'augmentation de la capacité des lignes de trituration des graines oléagineuses, le schéma d'agencement compact des équipements et la logistique fluide et fiable des matières à l'intérieur des usines de trituration ont reçu une haute priorité. Ainsi, les convoyeurs à chaîne en boucle ont été largement utilisés dans les grands projets de transformation des huiles et graisses. La disposition en 'boucle' du convoyeur a fourni une conception de processus plus efficace et intégrée, avec des dispositifs d'alimentation et de déchargement simplifiés permettant une alimentation et un déchargement multipoints. Son fonctionnement stable et ses performances supérieures ont été très appréciés par le client. Les convoyeurs en boucle Myande ont mis fin au monopole des convoyeurs de type similaire par les fournisseurs étrangers. Actuellement, 30 ensembles de convoyeurs à chaîne en boucle Myande fonctionnent de manière stable. Cuiseur Rotatif Horizontal : Haute Efficacité, Faible Consommation Alors que la capacité de traitement de l'industrie des huiles et graisses s'étend progressivement, la consommation d'électricité a attiré une attention croissante. Le cuiseur rotatif horizontal a progressivement remplacé l'ancien cuiseur vertical. Le cuiseur rotatif horizontal représente une nouvelle technologie de traitement, améliore considérablement la capacité de traitement et réduit la consommation d'énergie. Le cuiseur rotatif horizontal de Myande se caractérise par une alimentation par convoyeur à vis en forme de U, un déchargement par siphonage et une régulation de vitesse sans gradation. Ces caractéristiques facilitent un chauffage suffisant du matériau et ont une consommation d'énergie beaucoup plus faible. Maintenant, 35 ensembles de cuiseurs rotatifs horizontaux de Myande fonctionnent de manière stable. Convoyeurs de Tourteau Humide et Convoyeurs à Traîne en L : Haute Efficacité et Facilité d'Utilisation Les convoyeurs de tourteau humide et convoyeurs en L de Myande sont des équipements de levage et de transport haute performance avec une conception optimisée sur la base des caractéristiques du traitement de l'huile végétale. Leur structure brevetée sans retour améliore considérablement l'efficacité du convoyage. D'autre part, en utilisant une plaque résistante à l'usure à haute résistance, les convoyeurs de tourteau humide et convoyeurs traîneaux en L de Myande offrent une durée de vie plus longue et une fiabilité supérieure. Actuellement, les convoyeurs de tourteau humide et convoyeurs en L de Myande fonctionnent dans plus de 100 lignes de broyage, y compris 9 usines de broyage d'une capacité de 5 000 TPD et plus. L'opération stable et les performances excellentes sont très appréciées par les clients.

5 raisons de choisir les floconneuses Myande

Depuis 2009, Myande Flakers sont largement utilisés par les entreprises de transformation d'huiles et de graisses dans le monde entier. Plus de 250 unités sont actuellement en fonctionnement. Après une utilisation à long terme et des améliorations continues, les excellentes performances et la qualité fiable des flakers Myande ont été hautement appréciées par les clients du monde entier. 1. Excellent effet de floconnage Le mécanisme de réglage de l'espacement des rouleaux avancé et fiable et le système breveté anti-fuites des extrémités des rouleaux garantissent que l'épaisseur des flocons est uniforme, ce qui est favorable au contrôle de l'huile résiduelle dans le tourteau extrait. 2. Plus économe en énergie Le système de tension automatique hydraulique avancé garantit que les systèmes d'entraînement principal et secondaire maintiennent toujours la meilleure tension de la courroie de transmission pour améliorer l'efficacité de la transmission. Une fabrication et un assemblage excellents peuvent minimiser les vibrations du flaker pour réduire considérablement les pertes. Après avoir été utilisés et certifiés par des utilisateurs autorisés, la consommation d'électricité par tonne de matière est au niveau international le plus avancé. 3. Coût de maintenance réduit Myande intelligent manufacturing system garantit une excellente qualité, incluant la découpe laser, la soudure robotisée, l'usinage à cinq faces, le traitement de surface et l'assemblage de précision. La structure avancée et la fabrication intelligente ont considérablement réduit le taux de panne et ont maintenu le coût de maintenance du flaker Myande à un niveau bas. 4. Système de contrôle intelligent Le flaker Myande est équipé d'un système de contrôle intelligent complet pour réaliser l'interaction homme-machine. Et le système de communication est disponible pour réaliser le contrôle à distance et l'exploitation sans personnel, ce qui peut réduire les coûts de main-d'œuvre. 5. Hautement reconnu par les principaux broyeurs de graines oléagineuses du monde Le flaker Myande a été largement utilisé par de nombreux grands fabricants d'huile en Chine et est devenu un équipement clé de haute qualité pour eux. De plus, le flaker Myande a été adopté par de plus en plus de grands fabricants d'huile internationaux de premier plan. Myande adhère à la mission 'Avec professionnalisme, nous fabriquons des produits mécaniques de haute qualité et fournissons des solutions complètes qui permettent à nos clients de réussir. Nous nous engageons à créer un avenir radieux pour nous ainsi que pour nos clients.', et s'engage à devenir le premier fabricant mondial de flakers et à créer de la valeur pour les clients.

Principaux facteurs affectant la teneur en huile résiduelle dans le tourteau de soja

La teneur en huile résiduelle dans le tourteau de soja est un indicateur important pendant le processus de production des usines de transformation d'huile de soja, qui reflète le niveau de production, de gestion et de technologie de l'entreprise. Et c'est l'une des questions clés qui préoccupent les entreprises de transformation des huiles et graisses. Dans cet article, plusieurs facteurs affectant la teneur en huile résiduelle dans le tourteau de soja sont spécifiquement analysés, et des suggestions correspondantes ont été présentées conformément à la pratique de production, pour réduire l'huile résiduelle dans le tourteau de soja et améliorer l'efficacité économique. Avec le développement de l'industrie des huiles comestibles, les usines de trituration du soja évoluent rapidement, et l'application de diverses nouvelles technologies, nouveaux équipements et nouveaux procédés a progressivement augmenté l'échelle de production. Les exigences de contrôle des indicateurs de produit sont également de plus en plus élevées, parmi lesquelles la teneur en huile résiduelle dans le tourteau de soja a reçu beaucoup d'attention en tant qu'indicateur important dans le processus d'extraction. La teneur en huile résiduelle dans le tourteau de soja fait référence à la teneur en huile qui n'a pas été extraite du tourteau de soja après la section de préparation et la section d'extraction par solvant. Il est d'une grande importance économique de réduire la teneur en huile résiduelle dans le tourteau de soja. Par exemple, estimé par la capacité de trituration de 3 000 tonnes par jour, si la teneur en huile résiduelle dans le tourteau de soja est réduite de 0,1 %, cela augmentera le profit de plus de 100 000 dollars pour les entreprises de transformation d'huile de soja chaque année. En même temps, la quantité d'huile résiduelle dans le tourteau de soja reflète également le niveau de technologie de transformation et de gestion de la production, et démontre indirectement la compétitivité différenciée entre les entreprises. Par conséquent, elle est très valorisée par les entreprises de transformation d'huile de soja. 1. Section de prétraitement Le prétraitement comprend plusieurs étapes telles que le nettoyage, le conditionnement du soja, le concassage et le décorticage, le laminage, l'extrusion, etc., qui sont étroitement liées, et chaque ajustement de procédé affectera le procédé suivant. 1.1 Nettoyage Le soja peut être mélangé avec une certaine quantité d'impuretés pendant la récolte, le transport et le stockage. Ces impuretés sont principalement de la paille, des tiges et des feuilles, de la terre, des objets métalliques, etc. Le but de cette section est d'éliminer les impuretés de l'oléagineux. Si ces impuretés ne sont pas éliminées, d'une part, les impuretés adsorberont une certaine quantité d'huile et resteront dans le gâteau, réduisant ainsi l'efficacité de l'extraction de l'huile. D'autre part, les impuretés seront transportées vers la section suivante, affectant l'effet de traitement des autres sections. Par exemple, l'inclusion de fer dans la matière première affectera non seulement l'effet de craquage et de délaminage, mais raccourcira également la durée de vie de l'équipement et pourra même endommager l'équipement. 1.2 Conditionnement La coque de soja est fine et a une forte force de liaison avec le grain. Même cassée sous l'action d'une force externe, la coque peut encore adhérer au grain cassé, et il est difficile de l'enlever complètement. Le conditionneur peut réguler l'humidité et la température du soja, ce qui réduit la teneur en humidité du soja de 1 % à 2 % et augmente la température à 55-65 °C, de sorte que la coque de soja devient croustillante et facile à fissurer. Après le concassage ultérieur, l'égoussage est plus facile et l'efficacité est plus élevée. 1.3 Concassage Après la section de concassage, les fèves de soja sont brisées en 6 à 8 pétales de taille relativement uniforme, et les enveloppes de soja se détachent facilement de la surface des fèves. Si l'enveloppe de la fève n'est pas retirée, elle absorbe facilement l'huile pendant la section d'extraction, ce qui entraîne une augmentation de l'huile résiduelle dans le tourteau de soja. De plus, dans la production d'huile alimentaire à grande échelle, l'élimination de plus de 80 % des enveloppes de fèves peut grandement améliorer la capacité de traitement de l'équipement, il est donc nécessaire d'utiliser l'aspirateur pour l'écalage après le concassage. La teneur en coques de soja est de 6 % à 8 %, et la teneur en huile dans la coque de soja est généralement inférieure à 1 %. Le principal composant de la coque de soja est la cellulose. Si l'écorçage est insuffisant, une partie de la coque adhère à la surface des flocons après le floconnage, formant ainsi une membrane isolante qui peut empêcher le contact direct entre le solvant et l'huile dans la graine lors de l'extraction. Cela n'est pas favorable à l'extraction de l'huile et entraînera une augmentation de l'huile résiduelle dans le tourteau de soja. Au contraire, si le soja est entièrement décortiqué, les inconvénients ci-dessus peuvent être surmontés. 1.4 Laminage Le processus de laminage consiste à comprimer les cellules oléagineuses les unes contre les autres par la pression entre les cylindres de laminage. De sorte qu'une partie des parois cellulaires est détruite, et l'oléagineux se transforme en fines lamelles avec une grande surface. Ainsi, le processus de laminage peut raccourcir le chemin d'extraction de l'huile de l'oléagineux. En théorie, plus le coefficient de surface du contact entre les flocons et le solvant est grand, meilleur est l'effet d'extraction. Si le flocon est trop fin (0,5 mm), le tissu cellulaire ne sera pas complètement détruit. Le solvant ne peut pas pénétrer rapidement à l'intérieur des flocons, et l'huile à l'intérieur des flocons ne peut pas diffuser rapidement vers l'extérieur. Par conséquent, l'épaisseur des flocons doit être vérifiée fréquemment pendant le processus de production, et l'épaisseur des flocons doit être de 0,3 à 0,4 mm. 1.5 Extrusion/ Expansion Les flocons d'oléagineux expansés présentent une bonne porosité et perméabilité, et le taux de pénétration de la miscella est considérablement amélioré. La quantité de miscella pénétrante par mètre carré par heure peut atteindre 40-50 mètres cubes. Par conséquent, une bonne perméabilité peut entraîner une diminution correspondante du taux d'huile résiduelle. Après l'expansion, le solvant n'est pas facilement retenu lorsque les flocons passent à la section de lixiviation de l'extracteur. Ainsi, la charge du solvant récupéré par le désolvantiseur et le système de séchage est réduite, et la consommation de chaleur et de vapeur est également réduite. Dans le processus de production réel, des paramètres tels que l'humidité, la température d'expansion et le volume de vapeur doivent être ajustés pour assurer le meilleur effet d'expansion. 2. Section d'extraction Pendant le processus d'extraction, les facteurs affectant la teneur en huile résiduelle dans le tourteau de soja sont la température d'extraction, le temps d'extraction, la pureté du solvant et la quantité de solvant. 2.1 Température d'extraction Le solvant utilisé dans l'industrie d'extraction actuelle est principalement le n-hexane, et son intervalle de distillation est de 66-68 °C. La température d'extraction est de préférence dans la plage de 55-60°C, auquel cas le mouvement thermique des molécules de solvant et d'huile est relativement fort. La viscosité est relativement faible et la résistance à la diffusion des molécules de solvant et d'huile est faible. Cependant, si la température d'extraction est trop élevée, d'une part, une vaporisation importante du solvant se produira, ce qui non seulement augmentera la charge du condenseur, mais aussi provoquera une extraction insuffisante et augmentera la teneur en huile résiduelle dans le tourteau épuisé. D'autre part, le solvant accélère la dissolution de substances non grasses telles que les phospholipides, les sucres, les colloïdes, les pigments, etc. Une température d'extraction trop élevée peut également affecter la couleur du tourteau de soja. Inversement, si la température d'extraction est trop basse, la viscosité du solvant et de l'huile devient élevée et le mouvement thermique est affaibli. La résistance à la diffusion des molécules de solvant et d'huile augmente, ce qui entraîne finalement une diminution du taux d'extraction. 2.2 Temps d'extraction Plus le temps d'extraction est long, plus la teneur en huile résiduelle dans le tourteau de soja est faible. Au début de la phase d'extraction, la teneur en huile dans le gâteau/flocon diminuera rapidement puis diminuera lentement. Pour assurer la productivité, une extraction de longue durée n'est pas réaliste. Que le temps d'extraction soit raisonnable ou non dépend des caractéristiques de la matière première, de la température d'extraction et du type d'extracteur. Sous réserve d'assurer l'indice d'huile résiduelle idéal, le temps d'extraction est raccourci autant que possible afin d'augmenter la capacité de production et de réduire le coût de production. 2.3 Pureté du solvant Pendant le processus d'extraction, il est important de s'assurer que le solvant est pur. En général, il y a deux principales raisons qui entraînent l'impureté du solvant : ① L'évaporateur est inondé, ce qui entraîne le transport d'huile par le solvant dans le réservoir de séparation d'eau. Après la séparation de l'eau, le solvant devient jaune, de sorte que le solvant n'est pas pur. ② La pression positive du réservoir de séparation d'eau est trop élevée, ce qui entraîne le mélange du solvant avec de l'eau. Mélanger de l'huile ou de l'eau dans le solvant réduira l'effet de la dernière pulvérisation de solvant frais. Pour garantir la pureté du solvant frais, les mesures techniques suivantes doivent être prises : ① Assurer que la pression de vapeur utilisée dans le processus de production est stable, et maintenir l'évaporateur en fonctionnement dans la plage de température et de vide spécifiée. ② Augmenter le volume effectif du réservoir de séparation d'eau pour améliorer l'effet de séparation d'eau. 2.4 Quantité de solvant La quantité de solvant est généralement mesurée par le rapport solvant, qui est le rapport entre la masse de solvant utilisée par unité de temps et la masse de matière extraite. Le grand rapport solvant a un certain effet sur la réduction de l'huile résiduelle dans le tourteau de soja, mais la concentration du miscella est plus faible, ce qui augmente la charge sur le système d'évaporation et le système de récupération de solvant. Ainsi, la consommation de vapeur est plus importante. Le petit rapport solvant, c'est-à-dire la réduction de la quantité de solvant frais, et l'augmentation de la concentration du miscella, donc la force motrice du processus de transfert de masse est insuffisante, entraînant une extraction incomplète et une teneur élevée en huile résiduelle dans le tourteau de soja. Par conséquent, il est important de choisir un rapport solvant raisonnable sous réserve de garantir l'indice d'huile résiduelle. 3. Conclusion En analysant chaque étape de la section de prétraitement et de la section d'extraction, il existe de nombreux facteurs affectant la teneur en huile résiduelle dans le tourteau de soja. Ces facteurs sont complexes et s'influencent mutuellement. L'opérateur doit effectuer une analyse ciblée en fonction de la situation de production réelle et apporter des ajustements en temps opportun pour réduire la teneur en huile résiduelle dans le tourteau de soja et améliorer les avantages économiques de l'entreprise.

Impact de la "Neutralité Carbone" sur l'Industrie des Huiles Comestibles

Qu'est-ce que la neutralité carbone ? La neutralité carbone signifie avoir un équilibre entre l'émission de carbone et l'absorption de carbone de l'atmosphère dans les puits de carbone. L'élimination de l'oxyde de carbone de l'atmosphère et son stockage sont connus sous le nom de séquestration du carbone. Afin d'atteindre des émissions nettes nulles, toutes les émissions mondiales de gaz à effet de serre (GES) devront être contrebalancées par la séquestration du carbone. Le principal responsable des inondations, des sécheresses, des vagues de froid et de chaleur extrêmes, et de la fonte des glaciers sont les gaz à effet de serre émis par les activités humaines, qui ont provoqué une intensification du réchauffement climatique et constituent une énorme menace pour la terre. Il est donc impératif d'agir. Les États membres de l'ONU ont atteint un consensus pour atteindre la 'neutralité carbone' mondiale entre 2050 et 2100. Un nombre croissant de pays ont annoncé des calendriers pour atteindre la neutralité carbone. La Chine a également clairement déclaré en 2020 qu'elle atteindrait la neutralité carbone d'ici 2060. Industrie des huiles alimentaires et 'neutralité carbone' Afin d'atteindre l'objectif de neutralité carbone et de zéro émission, les pays ont commencé à réaliser une transformation énergétique : réduire progressivement l'utilisation d'énergies fossiles comme le charbon et le pétrole, et passer à l'énergie éolienne, l'énergie solaire, la biomasse et d'autres énergies propres à faible teneur en carbone. L'huile de soja, l'huile de palme, l'huile de colza et d'autres huiles végétales peuvent être utilisées pour produire des biocarburants, donc l'huile végétale n'est plus seulement destinée à la consommation humaine, les voitures, les avions, les navires, etc. 'boivent' aussi de l'huile végétale. L'Indonésie, le plus grand producteur et exportateur d'huile de palme, impose un mélange de 30 % d'huile de palme (B30) dans le diesel en 2020 et prévoit d'augmenter à B40. La Malaisie prévoit de terminer un programme national de biodiesel B20 d'ici 2022. Les États-Unis ont clairement proposé un plan d'énergie propre et se concentrent sur l'application des biocarburants liquides. De plus en plus d'huile de soja aux États-Unis est utilisée pour fabriquer du biodiesel, ce qui représente environ 40 % de la consommation totale d'huile de soja. Bien que les politiques obligatoires de mélange de biodiesel de divers pays aient été répétées de temps à autre, la demande industrielle d'huile végétale augmente dans le contexte de la 'neutralité carbone' mondiale, représentant environ 30 % de la demande mondiale totale d'huile végétale, et il est difficile d'inverser la direction de progression. Les géants de l'industrie regardent vers le vent et ont déclenché une vague d'entrée sur le marché des biocarburants. Depuis 2021, les négociants internationaux en céréales tels que ADM, Bunge et Cargill, les géants internationaux de l'énergie comme ExxonMobil, Marathon Oil et Chevron, et même les géants internationaux de l'alimentation dont Nestle, ont accru leurs paris sur le secteur des biocarburants. Ils construisent et agrandissent de nouvelles usines de trituration de soja, de colza et d'autres oléagineux, ou rénovent des raffineries de pétrole traditionnelles, ou s'associent à des coentreprises pour produire du diesel renouvelable. Alors que l'échelle de la capacité de traitement des biocarburants continue de s'étendre, les producteurs géants sont voués à rivaliser férocement autour des matières premières, y compris les huiles végétales, devenant ainsi une variable importante affectant le modèle d'offre et de demande des huiles et graisses. Le côté des matières premières du marché des huiles alimentaires pourrait connaître des hauts et des bas plus palpitants. Producteurs d'huiles alimentaires et 'neutralité carbone' Pour les producteurs d'huiles alimentaires, la 'neutralité carbone' signifie que l'ère industrielle traditionnelle touche à sa fin, mais signifie également l'avènement d'une approche de développement vert et une tendance possible de consommation alimentaire à faible émission de carbone. À l'avenir, quelle que soit la taille des entreprises, elles devront fixer des objectifs de réduction des émissions de carbone et concevoir des initiatives de réduction des émissions de carbone, affectant même les prêts bancaires, car les banques ont également la tâche de 'finance verte' pour réduire les émissions. En juillet 2021, le Pacte mondial des Nations Unies a publié le rapport 'Voie vers le zéro net des entreprises', qui recommande que les entreprises de tous les secteurs développent des programmes de transition vers le zéro net basés sur neuf initiatives clés. Les produits alimentaires doivent passer par la R&D, la récolte, la transformation, la distribution, la vente au détail, le stockage et autres liens avant d'être mis sur la table. Chaque lien génère des gaz à effet de serre. Par conséquent, la réduction des émissions de carbone des fabricants d'aliments, y compris les producteurs d'huiles alimentaires, comprend : réduire les émissions de carbone dans le processus de fabrication, réduire la complexité des emballages, passer à des matériaux recyclables, et réduire les émissions de carbone dans le transport et la distribution des matières premières et des produits. Les principaux fabricants d'huiles alimentaires de Chine ont déjà commencé la pratique de la 'neutralité carbone'. En 2020, 88 % des besoins énergétiques des opérations mondiales de COFCO International ont été satisfaits par des énergies renouvelables et les émissions de carbone ont été réduites de 4 % globalement. Yihai Kerry a adopté des mesures de développement vert, telles que la construction d'un système photovoltaïque solaire sur le toit d'un bâtiment d'usine existant, pour réduire les émissions de carbone et récolter des bénéfices économiques. Le développement d'aliments à faible émission de carbone sera également une nouvelle opportunité. Les aliments à faible émission de carbone sont des aliments qui consomment moins d'énergie et émettent moins de gaz à effet de serre pendant leur cycle de vie (du traitement des matières premières à la consommation), tandis que le contraire est un aliment à forte émission de carbone. En un mot, la 'neutralité carbone' est montée au niveau de la stratégie mondiale, et la force motrice de l'innovation technologique verte et de l'industrie alimentaire à faible émission de carbone est vouée à se renforcer. Afin d'éviter de prendre du retard dans la transition vers une économie verte, les fabricants d'huiles alimentaires devraient planifier tôt des objectifs de 'réduction du carbone' tels que l'économie circulaire, l'énergie verte et les usines zéro carbone, et commencer à les mettre en pratique. Voir plus sur LinkedIn

Suivez Myande, Redécouvrez l'huile de coton

L'huile de coton est également appelée huile de coton en abrégé, elle est utilisée comme huile comestible en Chine depuis des milliers d'années. En fait, l'huile de coton reste une huile de cuisson courante dans le monde entier. L'huile de coton est une huile comestible courante. L'huile de coton est un type d'huile fabriquée en pressant les graines de coton et en raffinant davantage . La Chine est le plus grand producteur mondial de coton et de graines de coton, produisant 9,2 millions de tonnes de graines de coton et environ 1,3 million de tonnes d'huile de coton en 2021, suivie par l'Inde, les États-Unis, le Brésil, le Pakistan et l'Ouzbékistan. Le Xinjiang, le bassin du fleuve Huanghuai et le bassin du fleuve Yangtsé sont les trois principales régions productrices de coton en Chine. Dans le Hebei, le Shandong, le Henan, le Xinjiang et d'autres régions où le coton est cultivé, l'huile de coton est l'huile de cuisson traditionnelle pour la population locale. Et les usines de transformation de l'huile de coton sont principalement concentrées dans le nord-ouest, le nord et l'est de la Chine. L'huile de coton a également une certaine part sur le marché international des huiles végétales et est encore largement consommée aux États-Unis, au Canada, en Europe et dans d'autres pays développés. L'huile de coton contient près de 80 % d'acides gras insaturés et est également riche en ingrédients fonctionnels tels que la vitamine E, les stérols et le squalène, en plus d'être résistante aux hautes températures et aux antioxydants, ce qui la rend plus adaptée à la friture. Un certain nombre de chaînes de restaurants étrangères bien connues utilisent l'huile de coton comme premier choix d'huile de friture. Pourquoi l'huile de coton est-elle rarement promue ? Étant donné que l'huile de coton est de haute qualité et très consommée, pourquoi est-elle rarement promue ? Parce qu'il y a eu une controverse sur l'utilisation de l'huile de coton, et que le prix ne peut pas correspondre à la valeur, le développement de l'industrie a rencontré des difficultés. Le gossypol est un ingrédient naturel pour résister aux parasites et aux maladies contenu dans le coton, mais il est nocif pour les humains. Dans le passé, limitée par la technologie de production, l'huile de coton non raffinée contient du gossypol et d'autres substances nocives, et il y a eu des incidents de sécurité alimentaire causés par la consommation d'huile de coton non raffinée. En conséquence, les gens ont encore un préjugé contre l'huile de coton. Aujourd'hui, l'huile de coton a été raffinée pour éliminer les substances nocives et est sûre à la consommation, mais le public ne peut pas distinguer les concepts d'huile de coton brute et d' huile de coton raffinée . Il y a aussi beaucoup de reportages médiatiques vagues qui non seulement ne dissipent pas les doutes des gens, mais ajoutent également aux idées fausses sur l'huile de coton. Lorsque nous recherchons des informations sur l'huile de coton, la plupart des informations sont négatives. Cependant, ce que le public ne comprend pas, c'est que la technologie chinoise de l'huile de coton et de l'utilisation complète des graines de coton est déjà en position de leader international. Myande Group a développé la technologie de déphénolisation pour éliminer efficacement le gossypol contenu dans l'huile de coton et les protéines de coton. De plus, les protéines de coton peuvent remplacer le tourteau de soja pour l'industrie des aliments pour animaux, et les coques de coton sont la matière première principale pour le milieu de culture dans l'industrie des champignons comestibles, permettant ainsi une utilisation optimale des ressources en graines de coton. Trouvez la bonne position et suivez la tendance. Le marché actuel des huiles comestibles est très concurrentiel, mais le marché des huiles comestibles apparemment saturé peut encore être segmenté en catégories. Par exemple, l'huile d'arachide, l'huile de maïs et l'huile de pépins de thé ont toutes trouvé leur place dans leurs segments de marché respectifs et ont créé une bonne réputation et des avantages économiques. Aujourd'hui, l'huile de coton est principalement utilisée comme matière première pour les huiles de mélange, et est souvent 'anonyme'. Les entreprises de transformation des graines de coton devraient se baser sur les caractéristiques de l'huile de coton, trouver le bon positionnement sur le marché, creuser plus profondément la valeur du produit, pour obtenir des bénéfices et de l'espace sur le marché.

Usine de broyage de colza de 2 000 TPD lancée

Récemment, une usine de trituration de colza de 2 000 t/j construite par Myande Group pour Daodaoquan Grain and Oil Co., Ltd. a démarré avec succès et a commencé à produire de l'huile de colza et des tourteaux qualifiés. Daodaoquan Grain and Oil Co., Ltd. est une entreprise de transformation d'huile complète intégrant la production, la recherche scientifique, le commerce, l'entreposage et la logistique des huiles végétales comestibles et de leurs sous-produits associés. Cette nouvelle usine de trituration de colza incorpore une large gamme d'équipements de base Myande possédant des droits de propriété intellectuelle indépendants, y compris l'extracteur de type E, le floconneur hydraulique, le DTDC, le conditionneur et d'autres équipements clés. Pour atteindre une alimentation et un déchargement flexibles des matières, la vis d'extraction de la série CCJL et le récupérateur de la série CQJL de Myande sont utilisés. De plus, une technologie de pointe d'économie d'énergie, une technologie de drainage sous pression négative et une technologie de sécurité intelligente sont utilisées pour garantir le fonctionnement stable de l'ensemble de la ligne de production et d'excellents indices de produit. Avec le concept de 'créer les meilleures performances pour nos clients', Myande coopère avec DaoDaoQuan pour construire une usine moderne, économe en énergie et respectueuse de l'environnement.

FAQ

-

Quels sont les avantages de Myande par rapport aux autres entreprises ?

-

1. Partenariat stratégique avec les plus grandes entreprises de transformation agricole, comme Cargill, Bunge, Louis Dreyfus, ADM, Wilmar, COFCO, etc.

2. Expérience de conception et de mise en œuvre de plus de 200 mégaprojets (capacité supérieure à 1 000 TPD d'intrant en graines oléagineuses).

3. Plus de 70 % de part de marché en Chine au cours des 10 dernières années.

4. Plus grande et plus avancée base de conception et de fabrication interne au monde de 120 000 m² / plus de 600 travailleurs / plus de 400 ingénieurs de R&D et techniques.

5. Membres de l'équipe d'ingénieurs avec plus de 12 ans d'expérience dans le domaine.

6. Experts techniques avec une expérience de direction supérieure dans des entreprises d'ingénierie européennes et américaines.

-

-

Quels sont les sous-produits de la transformation du soja ?

-

Tourteau de soja : Après extraction de l'huile des graines de soja, le matériau solide restant est connu sous le nom de tourteau de soja. C'est un ingrédient riche en protéines utilisé comme aliment pour animaux dans les industries de l'élevage et de la volaille.

Coques de soja : L'enveloppe extérieure des graines de soja, connue sous le nom de coques de soja, est un matériau fibreux laissé après le processus d'extraction de l'huile. Elle est souvent utilisée comme ingrédient d'alimentation pour les animaux ruminants et peut également être utilisée comme source de fibres dans certaines applications alimentaires.

Savonnette d'huile de soja : Pendant le processus de raffinage de l'huile de soja, un sous-produit appelé savonnette d'huile de soja est produit. Il contient des impuretés et des acides gras et est couramment utilisé comme matière première pour la fabrication de savon et d'aliments pour animaux.

Lécithine : La lécithine est un émulsifiant naturel dérivé du soja. Elle est obtenue pendant le processus de dégommage du raffinage de l'huile de soja et est largement utilisée dans les industries alimentaire, pharmaceutique et cosmétique comme additif.

-

-

Comment extrayez-vous la lécithine du soja ?

-

Conditionnement : Les graines de soja sont conditionnées par chauffage pour ajuster l'humidité contenue et la température, ce qui aide à détacher l'huile et à faciliter l'extraction.

Craquage et Floconnage : Les fèves de soja sont décortiquées et transformées en flocons par des craqueurs et des floconneuses pour obtenir des conditions optimales pour le processus d'extraction ultérieur.

Extraction d'Huile : Les fèves de soja prétraitées sont soumises à un processus d'extraction d'huile en utilisant un solvant tel que l'hexane. Le solvant aide à dissoudre l'huile, y compris la lécithine, des flocons de soja.

Désolvantation : Le solvant est éliminé de l'huile et des flocons de soja par un processus appelé désolvantation. Cela se fait généralement en appliquant de la chaleur et du vide pour évaporer et récupérer le solvant, laissant derrière l'huile et les solides résiduels.

Dégommage : L'huile de soja brute contenant de la lécithine est ensuite soumise au dégommage. Ce processus implique l'ajout d'eau à l'huile, permettant aux phospholipides, y compris la lécithine, de s'hydrater et de se séparer de l'huile.

Centrifugation et Filtration : L'huile est centrifugée ou filtrée pour séparer les phospholipides hydratés, y compris la lécithine, de l'huile.

Séchage : La lécithine séparée est séchée pour éliminer l'excès d'humidité, ce qui donne une forme en poudre ou granulaire adaptée à diverses applications.

Il est à noter que des variations dans le processus d'extraction de la lécithine peuvent exister en fonction des équipements et techniques spécifiques utilisés par différents fabricants.

-

-

Comment choisir la bonne machine d'extraction d'huile de soja pour mes besoins de production ?

-

Lors de la sélection d'une machine d'extraction d'huile de soja pour vos besoins de production, tenez compte des facteurs suivants.

Capacité : Déterminez le volume ou la capacité de production souhaité. Choisissez une ligne de production qui peut gérer votre production souhaitée, qu'il s'agisse d'une production à petite, moyenne ou grande échelle.

Efficacité d'Extraction : Recherchez des processus et des machines adaptés connus pour leur haute efficacité d'extraction. Une extraction efficace garantit un rendement en huile optimal et réduit le gaspillage.

Méthode de Traitement : Considérez la méthode d'extraction. Les méthodes courantes incluent le pressage mécanique, l'extraction par solvant ou une combinaison des deux. Chaque méthode a ses avantages et sa pertinence en fonction de facteurs tels que la qualité des graines de soja, la qualité d'huile souhaitée et l'échelle de production.

Automatisation et contrôle : Évaluez le niveau d'automatisation et les fonctionnalités de contrôle de l'ensemble de la ligne de production. Certaines machines offrent des options d'automatisation avancée et de contrôle précis, ce qui peut améliorer l'efficacité et la facilité d'utilisation.

Qualité et durabilité : Choisissez une machine d'un fabricant réputé connu pour produire des équipements de haute qualité et durables. Cela garantit une fiabilité à long terme et minimise les besoins de maintenance et de réparation.

Efficacité énergétique : Recherchez un fournisseur de solutions tout-en-un offrant une efficacité énergétique qui peut aider à réduire les coûts opérationnels et l'impact environnemental, tels que la consommation de vapeur, la consommation électrique, le rejet d'effluents, les émissions de poussière, etc.

Support après-vente : Considérez la disponibilité du support après-vente, y compris l'assistance technique, les pièces de rechange et la couverture de garantie.

-

Contactez-nous

contactez-nous pour voir comment nous pouvons vous aider à développer votre entreprise.

Trouvez la solution pour un avenir optimisé.